工場や機械の世界において、温度計やセンサーは非常に重要な役割を果たしている。生産プロセスの効率を高めたり、製品の品質を維持したりするためには、正確な温度管理が不可欠である。そのため、工場内で使用される温度計は多岐にわたり、異なるセンサー技術を用いて様々な温度を測定することができる。温度計の仕組みについて理解するためには、まず温度計自体の種類を把握する必要がある。

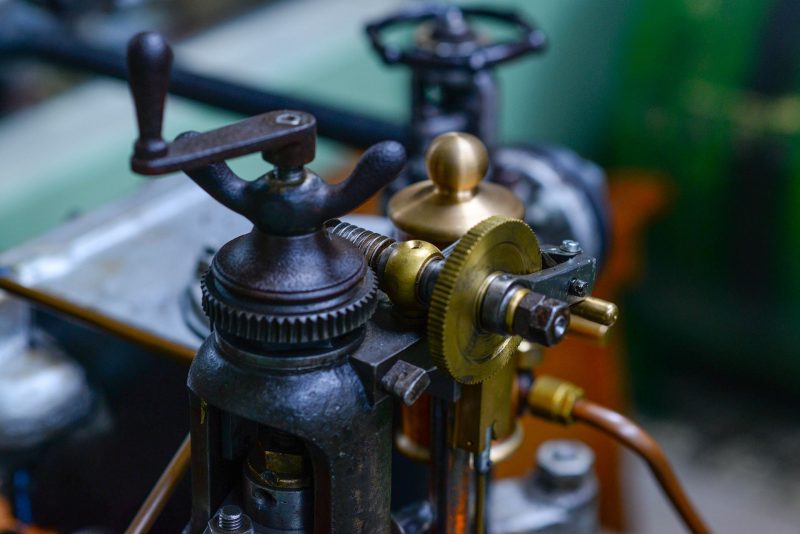

大きく分けて、アナログ式とデジタル式の二つがある。アナログ式は、金属の膨張や収縮を利用して温度を測定する方式が一般的である。例えば、バイメタル温度計は二種類の金属を重ね合わせた構造を持ち、一方の金属が温度上昇に伴い膨張することで、指針が動き温度を示す。また、液体式の温度計もあり、液体が膨張する際に温度が上昇する様子を利用している。

これらのアナログ式温度計は、シンプルで耐久性が高いが、精度やデータの取得のしやすさではデジタル式に劣ることもある。一方、デジタル式の温度計は、熱電対や抵抗温度センサーなど、様々なセンサー技術を利用している。熱電対は、二種類の異なる金属を接合した部分で生じる熱起電力を利用し、温度を測定する。一方、抵抗温度センサーは、温度の変化に応じて抵抗値が変わる電気伝導材料を用いている。

この仕組みにより、デジタル式の温度計は高精度な温度測定が可能となっている。また、データをデジタル信号として出力できるため、コンピュータやソフトウェアとの連携も容易である。このデジタル化により、温度管理がより効率的に行えるようになった。工場における温度計の利用は、特に製造プロセスの様々な場面で非常に重要である。

多くの製品は、温度の影響を大きく受けるため、適切な温度管理が求められる。例えば、食品工場においては、製品の安全性を保つために、加工や保存時の温度管理が必要不可欠である。そのため、温度計によるリアルタイムのモニタリングが求められる。また、化学工場では反応プロセスにおける温度が品質に直結するため、高精度の温度計を使用して温度をコントロールする必要がある。

さらに、温度計を使ったデータ分析が進化することで、工場の生産効率が向上することが期待される。デジタル温度計が収集したデータを分析することで、予測やトレンド分析が可能になり、設備の故障を未然に防ぐ手段となり得る。温度が異常に上昇した際には、自動的にアラートを出す機能を持つセンサーも存在する。このような高機能な温度計を導入することで、生産ラインの円滑な運営が実現できる。

工場での温度計の運用は、最前線だけでなく、バックエンドの情報管理でも重要な役割を果たす。記録された温度データは、製品の出荷時や品質管理の参考として活用される。また、製品のトレーサビリティを確保するためにも、一定期間の温度データを保存し、必要に応じて参照する仕組みが求められる。これにより、万が一不良品が出た場合には、その原因を追求する際の根拠資料として役立つ。

最近では、IoT技術の普及によって温度計も進化を遂げている。ネットワークにつながる温度計を使用することで、工場内外からリアルタイムで温度を監視することが可能になった。これにより、遠隔地からでも温度管理が行えるため、管理者は迅速に判断を下すことができるようになっている。また、データのクラウド保存が可能なため、長期間にわたり温度データを蓄積し、さらなる分析を行うことも容易である。

将来的には、人工知能をデータ分析に活用することにより、より高度な温度管理が実現されることが期待されている。工場や機械にとって、温度計やその関連技術は計測だけでなく、生産全体に影響を及ぼす重要な要素となっている。それをうまく活用し、最新の技術を取り入れることで、生産効率や製品の品質を向上させることができる。温度計の役割は、今や単なる計測だけに留まることなく、工場の生産力を最大限に引き出すための核となっている。

これからの工場では、温度計の知識とその運用技術がますます必要となるだろう。温度計を通じて、工場の運営がどのように変わるのか、非常に興味深い時代である。工場や機械の世界において、温度計やセンサーは生産プロセスや製品の品質を維持するために極めて重要な役割を果たします。温度管理は、生産効率を高める上で欠かせない要素であり、さまざまな温度計の技術が広く活用されています。

温度計は大きくアナログ式とデジタル式に分けられ、アナログ式は金属の膨張や液体の特性を利用して温度を測定します。一方、デジタル式は熱電対や抵抗温度センサーなどの高度な技術を使い、高精度な温度測定を提供します。特に製造プロセスにおいては、温度が製品の品質に直結するため、適切な温度管理が不可欠です。食品工場においては、食品の安全性確保のために温度をリアルタイムでモニタリングする必要があります。

また、化学工場では反応温度が品質に影響を及ぼすため、精密な温度コントロールが求められます。さらに、デジタル温度計によって収集されたデータの分析が進むことで、生産効率の向上や予知保全が実現されます。異常温度が記録された際には自動アラートが発生するシステムも導入されており、これにより生産ラインのスムーズな運営が可能となります。運用面でも、温度データは品質管理や製品のトレーサビリティに役立ち、不良品発生時の原因追求に資する重要な資料となります。

近年のIoT技術の普及は、温度計の進化を加速させています。ネットワーク接続された温度計により、工場内外からリアルタイムで温度管理が行えるようになりました。これにより、管理者は迅速な判断ができ、データのクラウド保存によって長期間にわたるデータ蓄積と分析が可能になります。将来的には人工知能を用いた高度な温度管理が期待されており、工場運営における温度測定は単なる計測を超えて生産力を最大化するための重要な要素になるでしょう。

このように温度計とその関連技術は工場の運営を革新する鍵となっています。

No comment yet, add your voice below!